Quản lý tồn tại kho không đơn thuần là việc kiểm tra số lượng hàng hóa trong kho mà là một nghệ thuật cân bằng giữa nhu cầu thị trường và khả năng cung cấp kết quả của doanh nghiệp. Trong môi trường sản xuất công nghiệp, việc kiểm soát tồn tại hiệu quả chính là chìa khóa giúp doanh nghiệp tối ưu hóa dòng tiền, giảm thiểu lãng phí và nâng cao năng lực cạnh tranh. Hôm nay, chúng tôi sẽ khám phá sâu 4 mô hình quản lý tồn tại kho phổ biến: EOQ, POQ, QDM và ABC.

I. Tổng Quan Về Quản Lý Tôn Kho Trong Sản Phẩm Xuất Khẩu

Quản lý tồn tại là “xương sống” của cung ứng chuỗi, bao gồm các công việc theo dõi nguyên liệu, linh kiện, bán thành phẩm đến thành sản phẩm. Trong bối cảnh sản xuất hiện đại, quản lý hàng tồn tại kho không chỉ là việc đếm số lượng hàng hóa trong kho mà là một phần cốt lõi của chuỗi cung ứng thông minh .

Nếu không được quản lý tốt, tồn tại kho không chỉ là hàng hóa mà còn tồn đọng, có nguy cơ gây hỏng hóc và cơ hội mất mát cho doanh nghiệp. Công việc tồn tại hợp lý giúp doanh nghiệp:

- Giảm chi phí lưu trữ và thoát thất bại

- Luồng lưu trữ vòng ưu tiên tối ưu

- Đảm bảo diễn đàn xuất liên tục, không bị gián đoạn

- Nâng cấp năng lượng cạnh tranh và hoạt động linh hoạt của nhà máy

Đặc biệt, trong ngành công nghiệp chế tạo và lắp ráp – nơi nguyên vật liệu và linh kiện sử dụng tới 60–70% chi phí sản xuất – thì việc lựa chọn mô hình lý lý tồn tại phù hợp là yếu tố then chốt để doanh nghiệp kiểm soát chi phí, tránh tồn dư thừa và thiếu nguyên liệu.

Trong các phương pháp hiện nay, 4 Mô hình quản lý tồn tại được sử dụng phổ biến nhất là EOQ, POQ, QDM và ABC . Mỗi mô hình có một cách tiếp cận khác nhau nhưng cùng hướng đến mục tiêu chung: dòng sản phẩm chi phí và sản phẩm chi phí tối ưu hóa .

II . Mô Hình EOQ (Số lượng đặt hàng kinh tế) – Số Lượng Đặt Hàng Kinh Tế

1. Tưởng Niệm và Bản Chất của Mô hình EOQ

EOQ (Số lượng đặt hàng kinh tế) hay còn gọi là Số lượng đặt hàng kinh tế là mô hình cổ điển nhất trong quản lý tồn kho, được Ford W. Harris giới thiệu năm 1913.

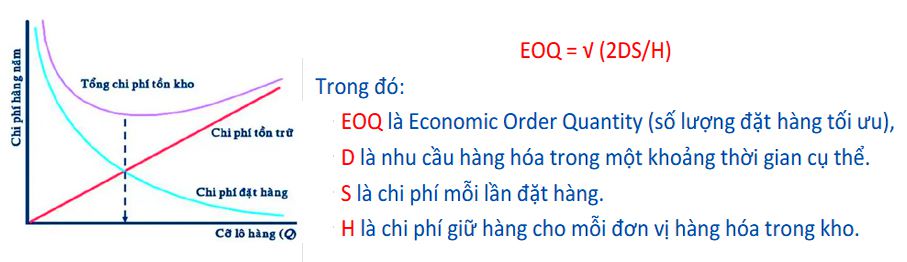

Mục tiêu của mô hình EOQ là xác định số lượng đặt hàng tối ưu cho mỗi lần nhập kho , sao cho tổng chi phí đặt hàng và chi phí lưu kho thấp nhất .

Ba yếu tố chính trong mô hình EOQ:

- D (Demand) – Nhu cầu tiêu thụ hàng hóa trong một kỳ (thường là 1 năm).

- S (Chi phí đặt hàng) – Chi phí cho mỗi lần đặt hàng (bao gồm vận hành, xử lý đơn hàng, kiểm tra hàng).

- H (Chi phí nắm giữ) – Chi phí lưu kho cho mỗi đơn vị sản phẩm (tiền tài kho, khấu hao, bảo hiểm, hao than,…).

Cho đến Mô hình EOQ này vẫn là một trong những công cụ quan trọng nhất trong ứng dụng quản lý chuỗi. Mô hình này xác định lượng hàng tối ưu cần đặt mỗi lần để đạt được mức giá thấp nhất mà vẫn đảm bảo đáp ứng nhu cầu sản xuất.

2. Công thức tính EOQ

Công thức tính toán mức độ ưu tiên tối đa của hàng

EOQ = √[(2 × D × S) / H]

Ví dụ:

Nhà sản xuất 10.000 linh kiện/năm (D), chi phí đặt hàng 500.000 VNĐ/lần (S), chi phí lưu kho 100 VNĐ/đơn vị/năm (H).

EOQ = √ (2 x 10.000 x 500.000 / 100) = √ 100.000.000 = 10.000 đơn vị/lần đặt.

3. Giải thích Mô hình EOQ:

- EOQ càng lớn → số lần đặt hàng ít, chi phí đặt hàng giảm nhưng chi phí lưu kho tăng.

- EOQ quá nhỏ → nhiều lần đặt hàng, tăng chi phí vận hành.

=> EOQ giúp doanh nghiệp tìm ra điểm cân bằng tối ưu giữa hai loại chi phí này.

4. Ưu điểm của EOQ Model

- Ứng dụng dễ dàng, tính toán đơn giản, phù hợp cho doanh nghiệp có nhu cầu ổn định .

- Hỗ trợ kho tổng chi phí tối ưu và đảm bảo nguồn ổn định.

- Hỗ trợ cài đặt chủ kế hoạch, tránh bị vô hiệu hóa khi biến dữ liệu.

5. Mode của EOQ Model

- Giải thích nhu cầu cố định – không phản ánh chính xác các chuyên ngành có động lực mạnh.

- Không tính đến nguy cơ yếu tố như thay đổi giá, thời gian giao hàng hoặc chính sách chiết khấu.

- Cần dữ liệu chính xác về chi phí và nhu cầu – điều mà nhiều doanh nghiệp sản xuất chưa có.

5. Ứng dụng thực tế

Mô hình EOQ được áp dụng phổ biến trong các ngành có chu kỳ sản xuất ổn định như:

- Sản xuất linh kiện điện tử, nhựa, cơ khí chính xác,

- Doanh nghiệp có thể mặc hoặc FMCG – nơi nhu cầu ổn định theo mùa vụ.

III. Mô Hình POQ (Số Lượng Đặt Hàng Định Kỳ) – Đặt Hàng Định Kỳ

1. Mô hình POQ là gì?

POQ (Số lượng đặt hàng định kỳ) hay còn gọi là Số lượng đặt hàng định kỳ , là phương pháp quản lý tồn tại kho theo chu kỳ cố định trong một thời gian cố định , không phải theo khả năng tồn tại kho thực tế và số lượng cố định như EOQ. Đây là giải pháp lý tưởng cho các doanh nghiệp có lịch trình sản xuất ổn định và mong muốn đơn giản hóa quy trình thiết lập.

Doanh nghiệp sẽ xác định khoảng thời gian đặt hàng (ví dụ: mỗi tháng hoặc mỗi quý) và tại thời điểm đó, số lượng hàng sẽ được đặt đủ để đáp ứng nhu cầu cho toàn bộ chu kỳ tới.

Ví dụ: Một nhà sản xuất linh kiện cơ khí biết rằng mỗi tháng tiêu thụ 2.000 chi tiết, họ sẽ đặt hàng định kỳ vào đúng ngày 25 hàng tháng – chu kỳ POQ.

2. Công thức tính POQ

POQ = √[(2 × D × S) / (H × (1 – d/p))]

Trong đó:

- d: Nhu cầu sử dụng hàng ngày

- p: Mức sản xuất hoặc cung cấp ngày hàng

· D : Nhu cầu hàng năm (đơn vị)

· S : Chi phí đặt hàng cho mỗi đơn hàng

· H : Chi phí lưu trữ cho mỗi đơn vị hàng hóa trong năm

Hoặc:

POQ = EOQ / (1 – (d / p))

Ví dụ: EOQ = 5.000 đơn vị, d = 100 đơn vị/ngày, p = 200 đơn vị/ngày.

Thì POQ = 5.000 / (1 – (100/200)) = 5.000 / 0,5 = 10.000 đơn vị/chu kỳ.

3. Ưu điểm của POQ Model

- Giúp tổng hợp đơn hàng , giảm chi phí đặt hàng.

- Quản lý dễ dàng vì có một lịch trình rõ ràng.

- Giữ tồn tại ổn định và an toàn.

4. Các chế độ của POQ mô hình

- Không hoạt động khi yêu cầu thay đổi đột ngột.

- Có thể thiếu hàng nếu nhu cầu tăng nhanh giữa các kỳ.

- Không phù hợp với hàng hóa dễ hư hỏng hoặc có vòng đời ngắn .

5. Ứng dụng thực tế của POQ Mô hình

Phù hợp với doanh nghiệp:

- Có chu kỳ tiêu thụ ổn định như thực phẩm đóng gói, hóa chất, vật liệu xây dựng.

- Có bất kỳ quy trình nhập quy trình hợp lý hoặc cố định sản phẩm kế hoạch nào.

IV. Mô hình quản lý tồn tại kho QDM – Ra quyết định định lượng

1. Ô hình QDM là gì?

QDM (Ra quyết định định lượng) – Mô hình chiết khấu theo số lượng, được áp dụng khi nhà cung cấp đưa ra chính sách giảm giá cho các đơn hàng lớn.

Mục tiêu của mô hình QDM được xác định số lượng đặt hàng tối ưu, sao cho tổng chi phí (bao gồm chi phí mua hàng, đặt hàng và lưu kho) là thấp nhất, kể cả khi tính đến ưu đãi chiết khấu.

Đây là mô hình thực tế trong nhiều sản phẩm sản xuất lớn – khi nhà cung cấp thường cung cấp chiết khấu 3%, 5% hoặc 10% nếu mua với số lượng tối thiểu.

2. Công thức tính QDM

Công thức cơ sở:

QDM = √(2 × D × S / (I × Pr))

Trong đó:

- D: Nhu cầu hàng năm

- S: Chi phí đặt hàng mỗi lần

- Pr: Giá mua sản phẩm (sau khi trừ chiết khấu)

- I: Tỷ lệ % chi phí lưu kho trên giá trị hàng hóa

3. Ưu điểm Mô hình QDM

- Giúp tận dụng chính sách chiết khấu , giảm chi phí mua hàng.

- Ứng dụng trong doanh nghiệp có quy mô lớn hoặc nhập khối lượng lớn vật tư .

- Cho phép phân tích tối ưu giữa chiết khấu và rủi ro tồn tại.

4. Hạn chế Mô hình QDM

- Đòi hỏi năng lực tài chính để mua hàng số lượng lớn.

- Rủi ro hàng hóa luân chuyển chậm, sử dụng vốn.

- Cần có dữ liệu chính xác và dữ liệu phân tích công cụ để xác định mức độ ưu tiên của hàng.

5. Ứng dụng thực tế của Mô hình QDM

QDM thường được áp dụng trong các ngành cung cấp quốc tế , có giới hạn như:

- Ngành điện tử, cơ khí, dược phẩm, nhựa kỹ thuật, hóa chất công nghiệp .

- Doanh nghiệp có chính sách mua hàng “theo lô lớn” nhằm tận dụng giảm giá vận chuyển và chiết khấu.

V. Mô hình quản lý tồn tại kho ABC – Phân tích theo giá trị hàng hóa

1. Mô hình ABC là gì?

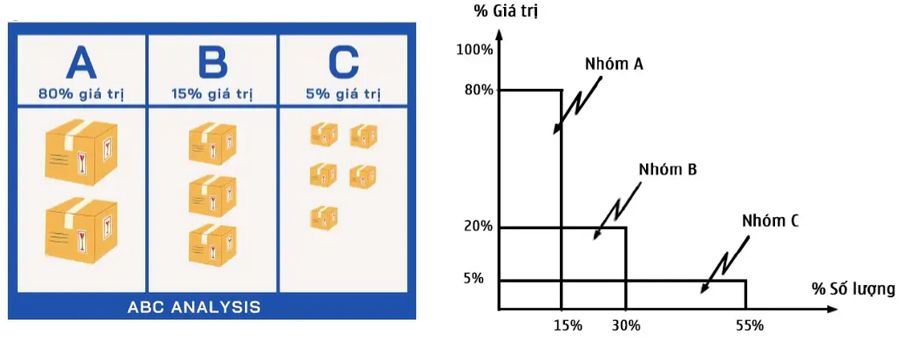

Mô hình quản lý tồn kho ABC ( Phân loại dựa trên hoạt động ) là phương pháp phân loại hàng tồn kho theo tầm quan trọng và giá trị đóng góp .

Phương pháp này dựa trên nguyên lý Pareto 80/20 : 80% giá trị doanh thu thu được từ 20% mặt hàng.

Do đó, doanh nghiệp chia tồn tại thành 3 nhóm theo mức độ quan trọng:

Nhóm | Đặc biệt | Tỷ trọng giá trị | Tỷ trọng số |

MỘT | Sản phẩm quan trọng, giá trị cao | 70–80% | 15–20% |

B | Sản phẩm trung bình | 15–25% | 30% |

C | Sản phẩm có giá trị thấp, số lượng nhiều | 5% | 50–55% |

Nhóm A (Giá trị cao – Ưu tiên cao):

- Kiếm 70-80% tổng giá trị tồn tại

- Chỉ sử dụng 15-20% số lượng loại

- Yêu cầu quản lý chặt chẽ, kiểm soát thường xuyên

Nhóm B (Giá trị trung bình – Ưu tiên trung bình):

- Kiếm 15-25% giá trị tồn tại

- Tìm kiếm khoảng 30% số lượng loại chủng loại

- Quản lý ở mức độ trung bình

Nhóm C (Giá trị thấp – Ưu tiên thấp):

- Chỉ sử dụng 5-10% giá trị tồn tại

- Kiếm tới 50-55% số lượng loại

- Quản lý đơn giản, có thể áp dụng phương pháp tự động

2. Cách thực hiện phân tích ABC

Các bước cơ:

· Tính giá trị hàng năm của từng mặt hàng

Giá trị sử dụng = Số lượng bán hàng năm × Đơn giá

Ví dụ: Linh kiện A: 100 cái x 1.000.000 VNĐ = 100 triệu

· Sắp xếp giảm dần theo giá trị hàng năm.

· Tính tỷ lệ tích lũy và phân nhóm theo quy tắc:

o Nhóm A: sử dụng 70–80% tổng giá trị.

o Nhóm B: chiếm 15–25%.

o Nhóm C: còn lại 5%.

· Xây dựng chiến lược quản lý riêng cho từng nhóm.

3. Ưu điểm của Model ABC

- Tập trung nguồn lực quản lý vào mặt hàng quan trọng.

- Giúp kiểm soát dòng tiền và giảm chi phí tồn tại.

- Hỗ trợ lập kế hoạch mua hàng, dự báo và kiểm tra chính xác hơn.

4. Các chế độ của Model ABC

- Tỷ lệ nhóm có thể thay đổi theo thời gian → cần cập nhật thường xuyên.

- Đòi hỏi giá trị dữ liệu và số liệu chính xác.

- Không tính đến nguy cơ rủi ro hoặc phức tạp về sản xuất.

5. Ứng dụng thực tế của Mô hình ABC

Model ABC thường được sử dụng trong:

- Doanh nghiệp bán lẻ, phân phối, kho vật tư, sản xuất nhiều loại sản phẩm .

- Doanh nghiệp có hệ thống ERP hoặc MES hiện đại để tự động phân loại nhóm hàng A–B–C giúp theo dõi hiệu quả tồn tại kho theo thời gian thực.

VI . Bảng so sánh tổng hợp 4 Mô hình quản lý tồn tại kho EOQ, POQ, QDM, ABC

tiêu chí | EOQ | POQ | QDM | ABC |

tiêu chính | Cài đặt và lưu trữ ưu tiên tối đa | Đặt định kỳ ổn định hàng | Tối ưu tổng chi phí có chiết khấu | Phân loại hàng tồn tại theo giá trị |

cơ sở tính toán | Nhu cầu ổn định & cố định chi phí | Chu kỳ đặt hàng theo thời gian | Mối quan hệ giữa giá – chiết khấu – tồn tại kho | Nguyên lý Pareto (80/20) |

vật liệu yêu cầu | D, S, H | D, S, H, d, p | D, S, I, Pr | Giá trị & cuộc sống |

Tính linh hoạt | Trung bình | Cao | Trung bình – cao | rất cao |

Ưu phòng một | Dễ tính, dễ áp dụng | Giảm tần suất đặt hàng | Sử dụng ưu đãi giá mua | Tập trung vào sản phẩm quan trọng |

họ chính | Giải thích nhu cầu ổn định | Có thể thiếu hàng nếu có nhu cầu tăng | Cần vốn lớn, rủi ro tồn tại kho cao | Cần cập nhật định kỳ |

Phù hợp với | Định nghĩa máy sản xuất nhà | Doanh nghiệp có kế hoạch định kỳ | Doanh nghiệp mua hàng theo lô lớn | Doanh nghiệp nhiều loại sản phẩm |

VII. Ứng dụng thực tế và giải pháp tối ưu bằng Phần mềm

Trong thời kỳ nguyên chuyển đổi số lượng sản xuất , mô hình ứng dụng riêng lẻ từng hình tồn tại (EOQ, POQ, QDM, ABC) có thể giúp giảm chi phí cục bộ, nhưng để đạt được hiệu quả toàn diện thì cần hệ thống giám sát và tích hợp dữ liệu theo thời gian thực .

Đó là lý do các doanh nghiệp sản xuất hiện nay đang phát triển hệ thống MES SmartTrack – giải pháp giám sát sản xuất và tồn tại kho thông minh được phát triển dành riêng cho môi trường công nghiệp tại Việt Nam.

MES SmartTrack trợ giúp:

- Theo dõi sự tồn tại của thời gian thực hiện , tự động cảnh báo khi vượt quá hoặc thiếu ánh sáng.

- Tích hợp mô hình EOQ/POQ/QDM/ABC vào quy trình để quyết định cài đặt hàng.

- Đồng bộ dữ liệu với ERP, WMS, SCM , tạo chuỗi tiếp nối.

- Phân tích chi phí, dự báo nhu cầu vật tư và tối ưu đặt hàng tự động.

- Báo cáo thông tin : tồn tại kho, thời gian giao hàng, nguyên liệu quay vòng, sản phẩm KPI.

Khi 4 Mô hình quản lý tồn tại được tích hợp trong phần mềm, doanh nghiệp không chỉ giảm chi phí mà còn:

- Rút ngắn chu kỳ sản xuất,

- Nâng cao độ chính xác trong kế hoạch,

- Kho lưu trữ tồn tại và vật liệu thất bại.

VIII. Kết luận

Đơn giản lựa chọn và áp dụng đúng 4 Mô hình quản lý tồn tại kho EOQ, POQ, QDM, ABC giúp doanh nghiệp:

- Xác định chi phí, nhu cầu và thời gian đặt hàng;

- Giảm tồn dư thừa và thiếu dữ liệu nguyên;

- Nâng cao hiệu suất sản xuất và tính hoạt động trong điều hành.